1. Я приехал на Тверской вагоностроительный завод около 10 утра, и первоначально планировал закончить как раз к презентации новой электрички. Но куда там! К двум часам мы только-только отсняли цеха, где производятся комплектующие... а после презентации наконец-то приступили к самому главному — сборочным цехам. Мои сопровождающие явно планировали освободиться с работы вовремя — в 17:00, но, простите, уйти рано оттуда просто невозможно. В итоге съемка завершилась в половине седьмого, да и то осталось еще масса моментов, которые можно было бы посмотреть.

А потом — другая проблема. На производстве я отснял более 1 000 кадров. Брак, повторы и неудачные ракурсы выкидывались сразу. Между прочим, это 800 с чем-то кадров в корзину получилось. И место сэкономилось. :) Ещё сотня выкинется после повторного прохода. И дальше начинается кропотливая работа: как из оставшихся 300 выбрать те, что нужны для поста. Это ад, друзья, на самом деле. Дело в том, что отснято очень сложное и многоплановое производство, и хочется показать всё. Некоторые кадры нужны для понимания технических процессов, а некоторые просто красивые.

Итак, после небольшого вступления — Тверской вагоностроительный завод. Самое крупное предприятие России и СНГ по производству различных типов пассажирских вагонов и комплектующих к ним. Основной поставщик вагонов для ОАО «РЖД».

Имеющиеся производственные площади и технологические мощности позволяют одновременно вести работы по изготовлению нескольких моделей пассажирских вагонов, а также различных типов грузовых вагонов и вагонов специального назначения.

Завод был основан в 1898 году французско-бельгийским акционерным обществом «Диль и Бакалан» под названием «Верхневолжский завод железнодорожных материалов». В 1915 году его переименовали в Тверской Русско-Балтийский вагонный завод, а после национализации (в 1918 году) — Тверской вагоностроительный завод.

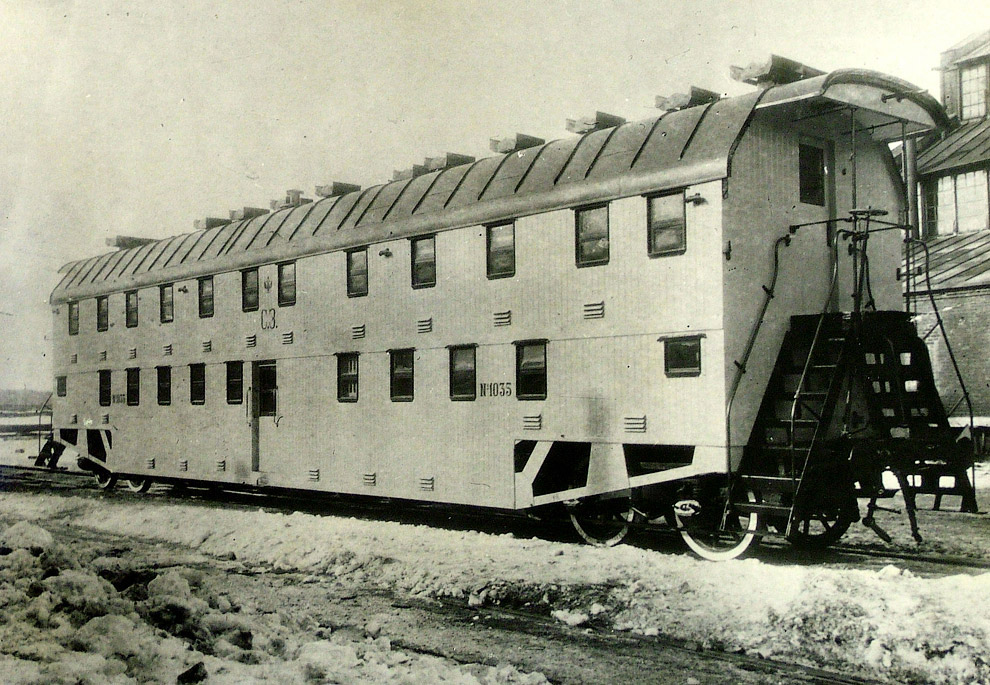

2. С первых лет ХХ века на заводе началась эпоха пассажирского вагоностроения. На архивной фотографии двухэтажный вагон, созданный на ТВЗ в 1905 году:

3. У завода огромная площадь в Твери, да и по сути это единственное крупное работающее предприятие в этом городе. На территории можно увидеть постройки различных эпох и видов. Например, на фотографии вы видите самую старую постройку — деревянный сруб водонапорной башни местной котельной. Стоит он аж с XIX века:

4. Но свою экскурсию мы начинаем с деревообрабатывающего цеха. Сейчас, в современном вагоне дерева используется очень мало, а раньше почти весь вагон был деревянным. Этот станок делает детали любой конфигурации обрабатывает за считанные минуты, точность высочайшая, что сказывается соответственно на точности и скорости сборки готовых вагонов.

5. Рабочий приклеивает суперклеем на купейные двери резиновые уплотнители. Около половины 12-го утра, а он уже столько тюбиков клея израсходовал:

6. На станке пилят одновременно четыре металлических профиля, которые в дальнейшем станут частью внутреннего оборудования вагона:

7. А теперь пройдем и посмотрим, как делают металлические детали будущего вагона. Это лист металла после плазменной резки:

8. Штамповочные станки. Часть мелкой фурнитуры и деталей, когда их применяемое количество велико, не выгодно делать с помощью новых технологий (дорого и менее производительно), поэтому используют такой станочный парк. А рядом стоит старый пресс очень лохматых годов. Но в абсолютно работоспособном состоянии.

9. Окраска деталей осуществляется порошковыми красками на автоматической линии.

10. Теперь пора сделать рамы для подвагонных тележек. В дело вступает автоматический робот-сварщик. Труднодоступные места провариваются вручную:

11. Почти законченная рама тележки:

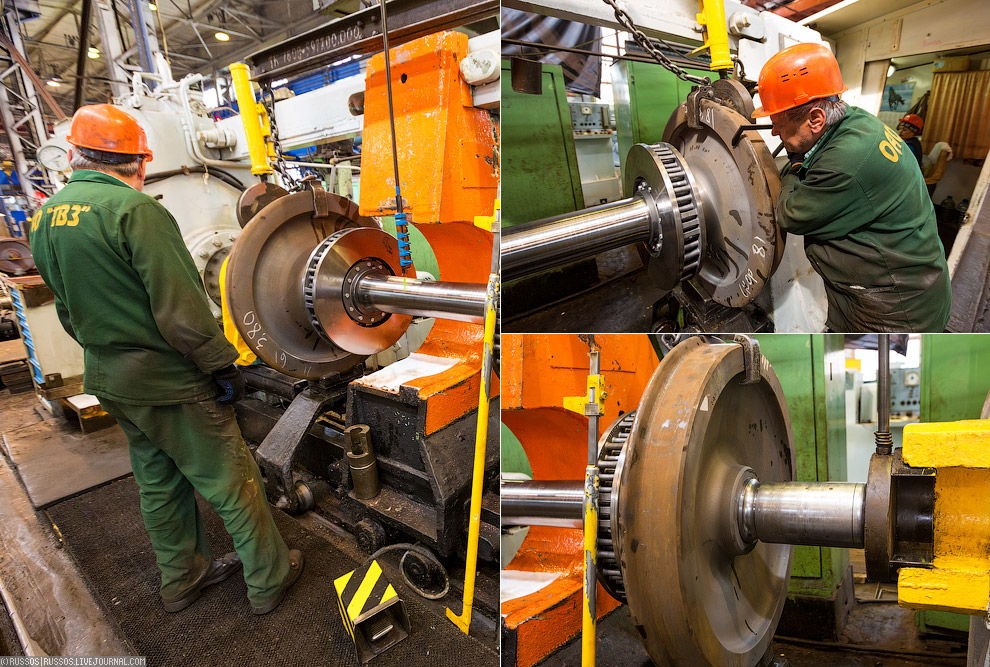

12. Производство колесных пар:

13. Насадка колеса на ось. Существует горячий и холодный метод насадки. Здесь применяется холодный. Внутренний диаметр отверстия в колесе чуть-чуть меньше наружного диаметра оси. И колесо прессом насаживается на ось:

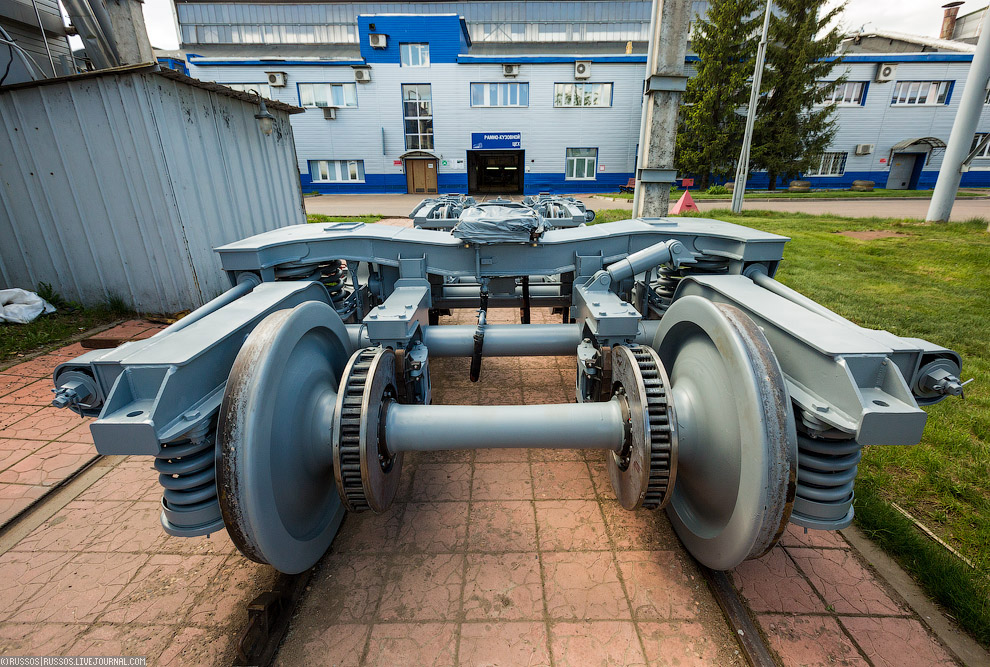

14. Готовые колёсные пары отправляются на сборку тележек:

15. Готовая тележка новой конструкции пассажирского вагона с дисковыми тормозами:

16. А теперь пройдем в литейный цех. На этом невзрачном фото вы видите буквально технический переворот в литейном деле. Если вам надо отлить простую деталь без полостей внутри, то это все просто. А вот если деталь сложная и внутри находятся полости и каналы? Внутренние полости формируются с помощью песчаных моделей. Раньше их трамбовали вручную, сейчас песчаные модели делает машина. Результат ее работы — на фото:

17. Выдача чугуна:

18. Успевают залить несколько опок и снова идут на выдачу чугуна:

19. Теперь идем смотреть на сборку кузовов. Сначала сваривают раму вагона, затем устанавливают подвагонное оборудование и прокладывают коммуникации.

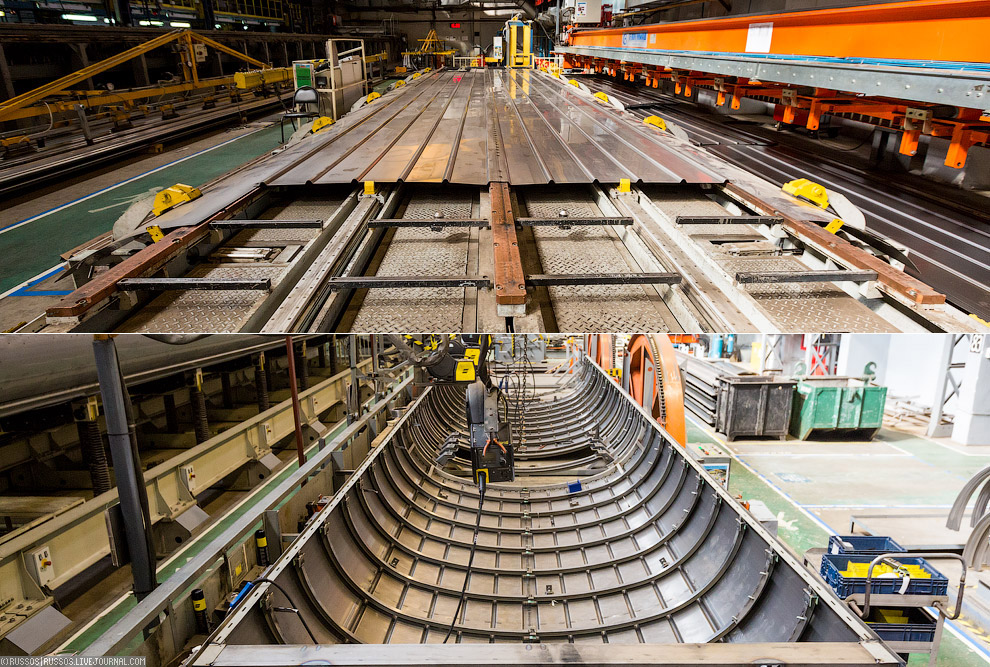

20. Параллельно со сборкой рам кузовов на специальной линии изготавливаются боковины вагонов:

21. Обшивка крыши сначала сваривается в плоском виде, потом переворачивается и на специальном стенде ей придается полукруглая форма:

22. Наконец-то все части кузова (рама, боковины, торцевые стены и крыша) соединяются вместе в готовое изделие — основу будущего вагона:

23. Вагон почти готов. По крайней мере его каркас:

24. Вагон после нанесения теплоизоляционного покрытия и настила пола:

25. Далее идет по сути обычная сборка огромного количества комплектующих и их проверка. Сборка производится на позициях — на каждой выполняются только определенные действия. Потом вагон передвигается на следующую позицию. Сюда они приходят уже покрашенными:

26. Вагон после установки почти всех внутренних систем. Теперь пора устанавливать перегородки и монтировать то, что в итого будет видеть пассажир:

27.

28. Новые вагоны с местами для сидения теперь включают и в поезда постоянного формирования, в том числе и фирменные.

29. Полный цикл производства вагона занимает около 70 дней. Для двухэтажного вагона эта цифра составляет около 100 дней. Это период от изготовления первой детали до готового вагона.

30. А это подъемник для инвалидов штабном вагоне:

31. Двухэтажный вагон разработанный по инициативе РЖД:

32. Спальные вагоны габарита RIC для международных сообщений:

33. В каждом купейном вагоне есть душ.

34. И умывальник под столиком. А вот открывашки под ним нет.

За кадром остались покрасочные цеха, климатическая станция для испытаний, центральная заводская лаборатория и много что еще. А до 2030 года РЖД закупит 16.5 тыс. вагонов.